di Mario Parodi

Sul nostro sito è apparso un interessante articolo curato da Giuseppe Silmo sulla storia della Omo dalle origini alla decisione nel 1967 di trasferire alla Saimp di Padova e alla Sant’Eustacchio di Brescia i diritti di produzione e di vendita delle macchine tradizionali Omo e di dedicarsi esclusivamente alle nuove produzioni a controllo numerico. Anche Giuseppe Calogero ha dedicato molti scritti alla storia della Olivetti Divisione Controllo Numerico (DCN) a partire dal 1973, quando ha assunto la carica di amministratore delegato.

Cerco di colmare il periodo 1967 -1973. Mi limito a ricordare gli aspetti tecnici, dal momento che non ho elementi per indicare se il controllo numerico Olivetti perdesse o guadagnasse in quel periodo. Allora era una divisione nell’ambito Olivetti e i dati economici non erano pubblici.

Sono arrivato a San Bernardo, giovane ingegnere meccanico, alla fine degli anni sessanta dopo una esperienza di due anni come assistente all’istituto di Tecnologia Meccanica del Politecnico di Torino.

Il Controllo Numerico è stato per me un amore a prima vista ……

A quei tempi regnava Ezio Testore, con Momi Bartorelli direttore commerciale, Piero Pomella e Elio Pagella responsabili rispettivamente del progetto elettronico e del progetto meccanico, Rey di Villarey era responsabile della produzione.

La struttura commerciale, che curava anche l’assistenza (STAC) e la formazione dei clienti, aveva sei filiali in Italia ed era presente o direttamente (Germania e UK) o con agenti in altri diciotto paesi.

Olivetti DCN offriva ai propri clienti una gamma completa di prodotti a controllo numerico:

- centri di lavoro a mandrino verticale (Auctor) e mandrino orizzontale (Horizon)

- tavole girevoli (per 4° e 5° asse)

- macchine di misura (Inspector)

- controlli numerici per macchine utensili di altri costruttori (CNZ, CN7T,..)

- rilevatori di quote (RQ, RQT,..)

- linguaggi di programmazione

Chi si affacciava alla vetrata al primo piano dello stabile di San Bernardo, progettato dall’arch. Vittoria, vedeva in montaggio da venti a trenta Auctor a diversi stadi di assemblaggio e cinque/sei Horizon.

Chi percorreva i corridoi del capannone centrale rimaneva incantato dalla cura dedicata alle macchine da esperti e qualificatissimi operai .Le guide venivano raschiettate a mano, poi venivano accoppiate e provate con il blu, smontate e di nuovo raschiettate sino a quando l’accoppiamento era soddisfacente. Come fa il vostro dentista quando, dopo un’otturazione, prova l’interferenza dell’arcata superiore con quella inferiore dei vs denti. Ma in questo caso si trattava di accoppiare parti che pesavano diverse centinaia di chili. L’operaio con anni di esperienza redarguiva il “bocia” che gli stava accanto perché continuava ad usare lo stresso strofinaccio per pulirsi le mani e per pulire le guide ….

Terminato il montaggio la macchina utensile doveva “fare ginnastica” per circa una settimana, ventiquattro ore al giorno, monitorata come in un reparto di terapia intensiva. Se si registrava anche un solo piccolo inconveniente dopo aver risolto il problema si doveva rifare completamente tutta la sequenza del test.

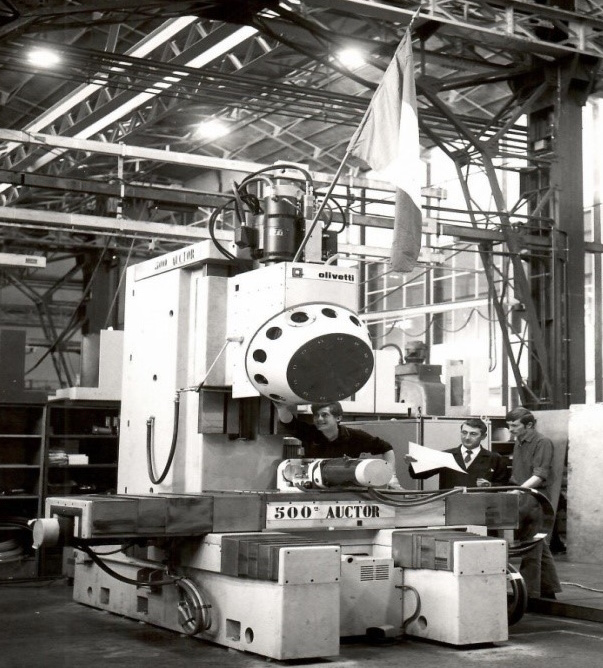

Solo a questo punto il centro di lavoro veniva caricato su un apposito carrello a molti assi trainato da una motrice, imballato con teli con la scritta del tipo “Questa è la “500° Auctor prodotta da Olivetti DCN” e consegnato al cliente.

Due episodi curiosi

Una Horizon destinata ad un cliente tedesco di Hannover era arrivata danneggiata perché non aveva sopportato le vibrazioni provocate dai giunti di dilatazione del manto autostradale tedesco in cemento.

Una Auctor, che doveva assolutamente arrivare in Francia prima di fine anno, bloccò per alcune ore il traforo del Monte Bianco al 30 dicembre in pieno periodo di vacanza (potenza della Olivetti). Infatti quando transitavano macchine di questa dimensione il tunnel era bloccato nei due sensi di marcia.

I centri di lavoro Olivetti avevano una precisione elevatissima. La precisione era dovuta alla accuratezza del montaggio e ai trasduttori “Inductosyn”, che misuravano gli spostamenti degli assi delle macchina. Noi utilizzavamo trasduttori metrici, passo 2 mm, mentre gli americani trasduttori in pollici, passo 0,1 ‘’ (2,54 mm). I nostri centri di lavoro avevano quindi una risoluzione e una precisione migliore del 30 % rispetto a quella dei concorrenti più qualificati degli Stati Uniti grazie al fatto che il sistema metrico decimale non era arrivato nel mondo anglosassone.

Impressionante era la precisione di posizionamento di un asse della macchina utensile: su tutta la corsa di lavoro di una Auctor (460 mm) la macchina raggiungeva il punto programmato con una precisione di 3 micron.

Agli umani questo dato non dice niente ma è come dire che dopo un percorso di 460 chilometri il punto finale è e sbagliato di 3 metri !!!

Solo una macchina con questa precisione, unica sul mercato, riuscì a risolvere il problema della “Lego”.

Se avete giocato con i famosi mattoncini avrete sicuramente apprezzato che si incastrano perfettamente.

Per produrre gli stampi multipli, Lego doveva utilizzare personale altamente qualificato capace di lavorare sulle mitiche Genevois, la formula 1 delle macchine utensili. Era però sufficiente una disattenzione anche minima e si dovevano buttar via ore di lavoro e materiali costosi.

I tecnici della Lego trasferìrono sul nostro centro di lavoro ad alta precisione la lavorazione degli stampi multipli ottenendo tanti stampi, tutti uguali, tutti in tolleranza.

Punto di forza rispetto alla concorrenza erano i linguaggi di programmazione a C/N sviluppati da Olivetti DCN per risolvere specifiche esigenze di utilizzo dei propri centri di lavoro. Erano necessità nate nella produzione dei prodotti tradizionali Olivetti: macchine per scrivere, macchine per calcolare, …..Non si deve dimenticare che quando Camillo Olivetti lasciò la conduzione dell’azienda al figlio Adriano e si dedicò alla nascente OMO il primo obiettivo di questa era progettare e produrre sistemi necessari alla produzione della grande Olivetti.

Oltre a fornire i post-processor dei linguaggi a C/N universalmente adottati (APT, AD-APT, IF-APT, …) Olivetti sviluppò ed offrì ai propri clienti linguaggi di programmazione progettati per soddisfare specifici campi di applicazione.

Tra questi:

- SURF Consentiva la lavorazione tridimensionale di pezzi definiti mediante punti. Trovava impiego nella programmazione di pezzi quali palette di turbina, eliche, modelli per galleria del vento.

- SPLINE Consentiva la lavorazione bidimensionale dei profili definiti per punti, rispettando condizioni di tangenza assegnate. I modello matematico usato era quello del “Flexible Rule” che assicurava l’ottimizzazione della curva ottenuta.

- CAM Era un linguaggio indirizzato esclusivamente alla progettazione e alla costruzione delle camme per torni automatici monomandrino. Era stato scritto con Io scopo di fornire un mezzo che potesse essere usato direttamente dai progettisti tradizionali di attrezzature per torni, anche se non provvisti di alcuna esperienza di programmazione a C/N. L’input, infatti, si identificava con il ciclo di lavorazione del pezzo da costruire sul tornio.

- OPTAL Era un linguaggio tecnologico studiato per rendere particolarmente semplice, rapida ed economica la programmazione di stampi, attrezzi e pezzi da costruire in esemplare unico o in piccola serie. Non richiedeva al programmatore alcuna conoscenza tecnologica, poiché determinava automaticamente la sequenza di utensili necessaria per effettuare una lavorazione descritta sinteticamente con una frase di programma e definiva la velocità di rotazione e di avanzamento di ogni utensile in relazione al materiale da lavorare.

DCN ha sempre esposto a tutte le fiere della macchina utensile (EMO, IHA, …..) centri di lavoro funzionanti, che producevano pezzi reali, superando le difficoltà di installare macchine utensili in uno spazio ridotto e in pochi giorni.

A Parigi ha presentato la prima “Transfer Flessibile” ; a Milano il primo Controllo Numerico Diretto “DNC”.

Ultima nota. Il design dei prodotti DCN è sempre stato molto apprezzato. Su tredici Compassi d’oro vinti da Olivetti (il primo fu assegnato alla mitica Lettera 22 dell’arch. Nizzoli e dell’ing. Beccio) il mondo della macchina utensile Olivetti si è aggiudicato tre premi con l’arch. Bonetto.

Poi arrivò Marcianise …..

Non so se la storia sia vera, ma è verosimile.

Quando si trattava di “riempire” lo stabilimento di Marcianise, Gribaudo, allora responsabile delle produzioni Olivetti, disse che solo la produzione di una consociata industriale poteva trasferirsi e che nessuna delle produzioni tradizionali Olivetti era adatta ad andare al sud in tempi brevi. Qualcuno pensò di risolvere il problema nominando Gribaudo responsabile di tutte le consociate industriali ….

Dal sud vennero operai ad addestrarsi a San Bernardo. Il processo di trasferimento del know how fu più lungo e faticoso di quanto inizialmente previsto e forse mai compiuto completamente. ….

Un’ennesima volta si distrusse un patrimonio di conoscenze costruito in anni di lavoro.

Trovo molto interessanti gli scritti che proponete, per uno come me, vissuto nelle produzioni, aprono degli aspetti aziendali che non conoscevo, e sono entrato in Ditta nel 1957! Li sto copiando e credo che un giorno li stamperò e rilegherò a libro.

Tale lavoro potreste organizzarlo voi, credo che non mancherebbero i compratori…

Cordiali saluti,

Luigi Curtaz

Non è semplice mettere in atto il tuo suggerimento, considerata la varietà dei temi affrontati dagli autori ed i commenti dei colleghi che ci visitano (oltre al fatto che la gestione fisica del sito è nelle mani di un solo “vecchio pensionato”). L’unica scappatoia semplice è utilizzare la riga di ricerca e sfogliare i risultati per selezionare l’argomento di interesse. Alcuni argomenti “voluminosi” sono però presentati e scaricabili in una sezione apposita nella pagina Archivio Documenti raggiungibile dal menù Bacheca / Documenti

Aggiungo anche che noi non siamo una Associazione registrata, non abbiamo un codice fiscale e non possiamo raccogliere quote o emettere fatture. Siamo (solamente) un gruppo di amici ed ex colleghi con una vetrina sul Web.